ГОСТ 10181.1-81

СМЕСИ БЕТОННЫЕ

Методы определения удобоукладываемости

Concrete mixtures. Test methods for determination of workability.

Постановлением Государственного комитета СССР по делам строительства от 31 декабря 1980 г. № 228 срок введения установлен

с 01.01.82

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на бетонные смеси, приготовленные на минеральных вяжущих, плотных и пористых заполнителях, и устанавливает методы определения их удобоукладываемости по показателям подвижности и жесткости.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Общие требования к методу определения удобоукладываемости бетонной смеси — по ГОСТ 10181.0-81.

2. АППАРАТУРА

2.1. Для проведения испытаний применяют:

конус (черт. 1);

прибор для определения жесткости (черт. 2);

лабораторную виброплощадку;

стальные линейки по ГОСТ 427-75;

кельму типа КБ по ГОСТ 9533-81;

прямой металлический гладкий стержень диаметром 16 мм, длиной 600 мм, с округленными концами;

загрузочную воронку;

гладкий металлический лист размерами не менее 700х700 мм.

2.2. Конус изготовляют из листовой стали. Внутренняя сторона конуса должна иметь гладкую поверхность, степень шероховатости которой не должна быть более Rz 40 мкм по ГОСТ 2789-73.

Конус для определения подвижности бетонной смеси

1 — ручка; 2 — корпус прибора; 3 — упоры; 4 — сварной шов

Черт. 1

Наименование конуса

Внутренние размеры конуса, мм

d

D

h

Обычный

100(1

200(1

300(1

Увеличенный

150(1

300(1

450(1

2.3. Цилиндрическое кольцо 1, конус 2 и воронку 4 прибора для определения жесткости изготовляют из листовой стали. Кольцо и конус должны иметь гладкую внутреннюю поверхность, степень шероховатости которой не должна быть более Rz 40 мкм по ГОСТ 2789-73. Диск 8, штангу 10 и шайбу 9 изготавливают из стали.

Общая масса диска, штанги и шайбы прибора должна составлять (2750(50) г.

2.4. Лабораторная виброплощадка с установленным на ней прибором без бетонной смеси должна обеспечивать вертикально направленные колебания частотой (2900(100) в минуту и амплитудой (0,5(0,01) мм.

Виброплощадка должна иметь устройства, обеспечивающие при испытании жесткое крепление прибора к поверхности стола. Фланец цилиндрического кольца прибора должен плотно прилегать к поверхности стола виброплощадки для предотвращения вытекания цементного теста.

Примечание. При использовании виброплощадок с магнитным креплением прибора диск, шайба и штанга должны изготавливаться из ненамагничиваемых материалов.

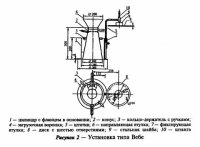

Прибор для определения жесткости бетонной смеси

1 — цилиндрическое кольцо с фланцем в основании; 2 — конус; 3 — кольцо-держатель с ручками; 4 — загрузочная воронка; 5 — штатив; 6 — направляющая втулка; 7 — фиксирующая втулка с зажимным винтом; 8 — диск с шестью отверстиями; 9 — стальная шайба; 10 — штанга.

Черт. 2

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Определение подвижности бетонной смеси

3.1.1. Подвижность бетонной смеси характеризуется измеряемой в сантиметрах величиной осадки конуса ОК, отформованного из бетонной смеси.

3.1.2. Подвижность бетонной смеси с зернами заполнителя наибольшей крупности до 40 мм включительно определяют на приборе — обычном конусе.

Для определения подвижности бетонной смеси с зернами заполнителя наибольшей крупности свыше 40 мм следует использовать увеличенный конус.

Допускается использование обычного конуса для бетонной смеси с зернами заполнителя наибольшей крупности свыше 40 мм, если смесь предварительно просеяна через сито с ячейками размером 40 мм. Приведение результатов испытания таких проб к подвижности реального состава бетона производят с помощью градуировочной зависимости, устанавливаемой в соответствии с п.4 приложения 1.

3.1.3. Определение осадки конуса бетонной смеси производят в последовательности, приведенной ниже.

3.1.3.1. Для подготовки конуса и приспособлений к испытаниям все соприкасающиеся с бетонной смесью поверхности следует очистить и протереть влажной тканью.

3.1.3.2. Конус устанавливают на гладкий металлический лист и заполняют его бетонной смесью через воронку в три слоя одинаковой высоты.

Каждый слой уплотняют штыкованием металлическим стержнем:

в обычном конусе 25 раз

в увеличенном конусе 56 раз

Конус во время наполнения и штыкования должен быть плотно прижат к листу.

3.1.3.3. После уплотнения бетонной смеси в конусе воронку снимают и избыток смеси срезают кельмой вровень с верхними краями конуса.

3.1.3.4. Конус плавно снимают с отформованной бетонной смеси и устанавливают рядом с ней. Время, затраченное на съем конуса, должен составлять 3-7 с.

3.1.3.5. Осадку конуса бетонной смеси определяют, укладывая металлическую линейку ребром на верх конуса и измеряя расстояние от нижней грани линейки до верха бетонной смеси с погрешностью до 0,5 см.

3.1.4. Если после снятия конуса бетонная смесь разваливается и приобретает форму, затрудняющую определение ее осадки, измерение не выполняют и испытание повторяют на новой пробе бетонной смеси, отобранной по ГОСТ 10181.0-81.

3.1.5. Величину осадки конуса бетонной смеси, определенную в увеличенном конусе, приводят к величине осадки обычного конуса умножением величины осадки бетона увеличенного конуса на переводной коэффициент 0,67.

3.1.6. Осадку конуса бетонной смеси определяют дважды. Общее время испытания с начала наполнения конуса бетонной смесью при первом определении и до момента измерения осадки конуса при втором определении не должно превышать 10 мин.

3.1.7. Осадку конуса бетонной смеси вычисляют с округлением до 1,0 см как среднее арифметическое результатов двух определений осадки конуса из одной пробы, отличающихся между собой не более чем:

на 1 см при ОК 4 см;

на 2 см при ОК = 5-9 см;

на 3 см при ОК 10 см.

При большем расхождении результатов определение повторяют на новой пробе, отобранной по ГОСТ 10181.0-81.

3.1.8. Результаты испытания должны быть занесены в журнал, в котором указывают:

дату и время испытания;

место отбора пробы;

марку и вид бетона, изготовляемого из испытуемой смеси;

результаты частных испытаний;

среднеарифметический результат.

3.1.9. Если вычисленная в соответствии с указаниями, приведенными в п.3.1.7, осадка конуса бетонной смеси будет равна нулю, смесь признают не обладающей подвижностью, и она должна характеризоваться жесткостью, определяемой в соответствии с требованиями, приведенными в п. 3.2.

3.2. Определение жесткости бетонной смеси

3.2.1. Жесткость бетонной смеси Ж характеризуется временем вибрации (в секундах), необходимых для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе для определения жесткости.

3.2.2. Жесткость бетонной смеси с зернами заполнителя наибольшей крупностью до 40 мм включительно определяют на лабораторной виброплощадке, параметры которой приведены в п. 2.4.

3.2.3. Жесткость бетонной смеси определяют в последовательности, приведенной ниже.

3.2.4. Перед испытанием прибор и приспособления должны быть подготовлены согласно требованиям, приведенным в п.3.1.3.1.

Прибор на виброплощадке устанавливают и собирают в следующем порядке: устанавливают и жестко закрепляют цилиндрическое кольцо прибора 1, в которое вставляют конус 2 и закрепляют его ручками 3, заводя их в пазы кольца, после чего устанавливают воронку 4.

Заполнение конуса прибора бетонной смесью, уплотнение ее и снятие конуса с отформованной смеси производят согласно пп. 3.1.3.2-3.1.3.4.

Поворотом штатива 5 диск 8 устанавливают над отформованным конусом бетонной смеси и плавно опускают его на поверхность конуса смеси. Штатив закрепляют в фиксирующей втулке 7 зажимным винтом.

Затем одновременно включают виброплощадку и секундомер и наблюдают за выравниванием и уплотнением бетонной смеси. Вибрирование производят до тех пор, пока не начнется выделение цементного теста из любых двух отверстий диска. В этот момент выключают секундомер и вибратор. Полученное время (в секундах) характеризует жесткость бетонной смеси.

3.2.8. Жесткость бетонной смеси определяют дважды. Общее время испытания с начала заполнения конуса бетонной смесью в установленном приборе при первом определении и до окончания определения жесткости при втором определении не должно превышать 15 мин.

3.2.9. Жесткость бетонной смеси вычисляют с округлением до 1 с как среднее арифметическое результатов двух определений жесткости из одной пробы смеси, отличающихся между собой не более чем на 20 %. При большем расхождении результатов определение повторяют на новой пробе, отобранной по ГОСТ 10181.0-81.

3.2.10. Для определения жесткости бетонной смеси допускается использование других приборов, точность и чувствительность которых удовлетворяет требованиям приложения 1. Для каждого прибора устанавливается градуировочная зависимость для приведения полученных результатов к показателю жесткости по стандартному методу в соответствии с этим приложением.

Приборы, применение которых допускается без построения градуировочных зависимостей с использованием усредненных переводных коэффициентов, приведены в рекомендуемых приложениях 2 и 3.

3.2.11. Результаты испытаний должны быть занесены в журнал, где указываются данные согласно требованиям, приведенным в п. 3.1.8.

ПРИЛОЖЕНИЕ 1

Обязательное

ОПРЕДЕЛЕНИЕ ТОЧНОСТИ, ЧУВСТВИТЕЛЬНОСТИ И ГРАДУИРОВКА ПРИБОРОВ ДЛЯ ОПРЕДЕЛЕНИЯ ЖЕСТКОСТИ БЕТОННОЙ СМЕСИ

1. Определение точности, чувствительности приборов, а также их градуировку для определения жесткости бетонной смеси проводят на двух составах, отличающихся жесткостью не менее чем на 10 с.

2. Точность приборов характеризуется отношением средних коэффициентов вариации показателей жесткости в пяти параллельных испытаниях бетонной смеси двух составов (с различным водосодержанием), испытанных проверяемым и стандартным прибором. Средний коэффициент вариации рассчитывается по формуле

, (1)

где V1 и V2 — коэффициенты вариации показателя жесткости двух испытанных составов, рассчитывается по формуле

, (2)

где ; (3)

; (4)

Жij — результат определения показателя жесткости бетонной смеси в i-й пробе j-го состава (i=1 …… 5, j=1,2);

— средний показатель жесткости бетонной смеси j-го состава;

Sj — среднеквадратическое отклонение показателя жесткости бетонной смеси j-го состава.

Точность проверяемого прибора признается удовлетворительной, если выполняется соотношение

(5)

где и — средние коэффициенты вариации показателя жесткости при испытании проверяемым и стандартным приборами рассчитанные по формуле (1)

3. Чувствительность прибора Х характеризуется относительным изменением жесткости при изменении водосодержания бетонной смеси рассчитываемым по формуле

(6)

где В1 и В2 — водосодержание бетонной смеси двух испытанных составов, л/м3.

Ж1 и Ж2 — средние показатели жесткости двух испытанных составов, рассчитанные по формуле (3).

Чувствительность проверяемого прибора признается удовлетворительной, если выполняется соотношение

(7)

где Хп и Хс — чувствительность проверяемого и стандартного приборов, рассчитанная по формуле (6).

4. Проверяемый прибор, удовлетворяющий требованиям пп. 2 и 3 настоящего приложения, градуируется путем установления зависимости между показателями жесткости по проверяемому и стандартному прибору следующего вида

Жс=Бо+Б1Жп (8)

Коэффициенты Бо и Б1 рассчитывают по формулам

; (9)

(10)

где , , и — средние значения показателя жесткости двух испытанных составов бетонной смеси, определенные на стандартном и проверяемом приборах и рассчитанные по формуле (3). Аналогичную методику следует использовать и для сравнения приборов для определения подвижности бетонной смеси.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ОПРЕДЕЛЕНИЕ ЖЕСТКОСТИ БЕТОННОЙ СМЕСИ ТЕХНИЧЕСКИМ ВИСКОЗИМЕТРОМ

1. Определение жесткости бетонной смеси техническим вискозиметром (см. чертеж) производится при наибольшей крупности зерен заполнителя от 5 до 40 мм.

2. При определении жесткости бетонной смеси на виброплощадку, отвечающую требованиям п. 2.4 настоящего стандарта, устанавливают и закрепляют цилиндрический сосуд 1 вискозиметра. Затем в сосуд вставляют и закрепляют зажимами 3 цилиндрическое кольцо 2. В кольцо вставляют конус 4. На конус надевают кольцо-держатель 10, ручки которого заводят в пазы петель 11, затем устанавливают насадку 5.

3. Конус наполняют бетонной смесью на полную высоту с насадкой, предварительно уплотняя смесь штыкованием.

Окончательное уплотнение бетонной смеси в конусе производят вибрированием до тех пор, пока на поверхности смеси и из-под нижнего основания конуса начнется заметное выделение цементного клея. Время вибрирования должно быть не менее 5 и не более 30 с.

4. По окончании вибрирования насадку снимают, избыток смеси срезают металлической линейкой вровень с краями конуса, а затем снимают конус строго вертикально без перекосов.

5. Устанавливают на прибор штатив 9 с диском 8 и штангой 7 (масса диска со штангой должна быть в пределах 800-1000 г). Полностью освобождают зажимной винт 6 штанги и опускают диск на поверхность отформованного конуса бетонной смеси.

6. Одновременно включают виброплощадку и секундомер и наблюдают за опусканием штанги. Когда риска штанги совпадает с верхней плоскостью направляющей головки штатива, выключают секундомер и вибратор и отмечают время, прошедшее от момента включения вибратора до его выключения. Полученное время в секундах, умноженное на усредненный переводной коэффициент 0,45, характеризует жесткость бетонной смеси.

7. Для нанесения риски на штангу 7 проводят тарировочный опыт с бетонной смесью, имеющей показатель подвижности 1-2 см и заполнитель максимальной крупностью зерен 20 мм. Риску наносят на штанге на 5 мм ниже положения, отвечающего выровненной поверхности.

8. Испытание производят не менее двух раз в соответствии с пп. 3.2.8 и 3.2.9 настоящего стандарта.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ОПРЕДЕЛЕНИЕ ЖЕСТКОСТИ БЕТОННОЙ СМЕСИ В ФОРМАХ ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ОБРАЗЦОВ

1. Определение жесткости бетонной смеси в формах для изготовления контрольных образцов следует проводить:

при наибольшей крупности зерен заполнителя от 5 до 70 мм в формах размерами 200х200х200 мм по методу Скрамтаева с помощью металлического конуса, размер которого указан на чертеже приложения 2;

при наибольшей крупности зерен заполнителя от 5 до 20 мм — в формах размерами 100х100х100 мм с помощью прибора конструкции Красного массой (435(15) г (см. чертеж настоящего приложения).

2. При определении жесткости бетонной смеси формы для изготовления контрольных образцов должны быть закреплены на лабораторной виброплощадке, отвечающей требованиям п.2.4 настоящего стандарта.

3. Для определения жесткости в формах размерами 200х200х200 мм в закрепленную на виброплощадке форму вставляют конус и заполняют его бетонной смесью, как указано в пункте 3.1.3.2. настоящего стандарта. Затем конус осторожно снимают и включают виброплощадку, одновременно включая секундомер. Вибрирование производят до тех пор, пока бетонная смесь не заполнит все углы формы, а поверхность ее не станет горизонтальной.

4. Для определения жесткости в формах размерами 100х100х100 мм закрепленную на виброплощадке форму заполняют бетонной смесью на всю высоту. После этого погружают в бетонную смесь ножки прибора до соприкосновения диска со смесью. Затем включают одновременно виброплощадку и секундомер. Вибрирование производят до тех пор, пока не начнется выделение цементного теста из любых двух отверстий диска. В этот момент выключают виброплощадку и секундомер. Полученное время (в секундах) характеризует жесткость бетонной смеси (усредненный переводной коэффициент равен 1).

5. Жесткость бетонной смеси по пп. 3 и 4 определяют в соответствии с пп 3.2.8 и 3.2.9 настоящего стандарта.